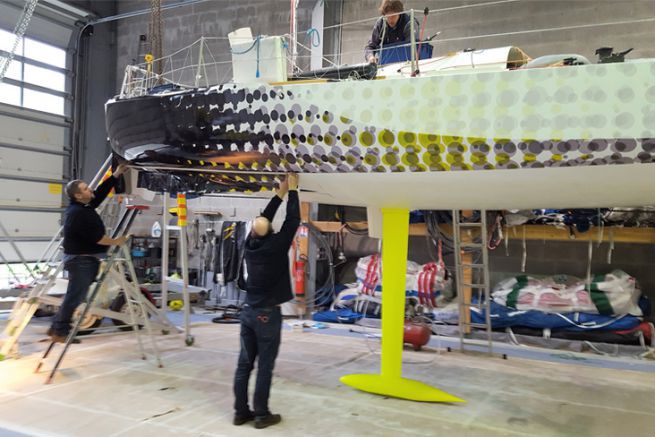

La copertura del monoscafo volante con pellicola, il Mini 747 SEAir, ha dato alla società bretone Kala e agli installatori un momento difficile. Questa barca di 6,50 metri, che è la prima monoscafo da regata oceanica a volare, è adornata da una bellissima grafica in verde e nero, nei colori di suo padre SEAir, dopo due giorni di posa delicata.

E se questo monoscafo è unico, l'azienda responsabile della copertura non lo è meno. Situata a Nouvoitou, Ille-et-Vilaine, Kala è l'unico produttore francese di laminatori di grande formato.

"Kala e SEAir, è soprattutto l'associazione di due aziende bretoni che condividono valori comuni di innovazione e che hanno intrapreso la stessa avventura nautica" conferma Patrick Marillier, amministratore delegato di Kala, che impiega 17 persone.

Kala ha stampato, laminato e tagliato delicatamente le lenzuola avvolte in casa. L'installazione, completata a gennaio, è stata effettuata da Application Team in Belgio e da Uniflow installata a Roscoff in Finistère, cui si sono aggiunti il secondo giorno Ethique & Tact du Morbihan

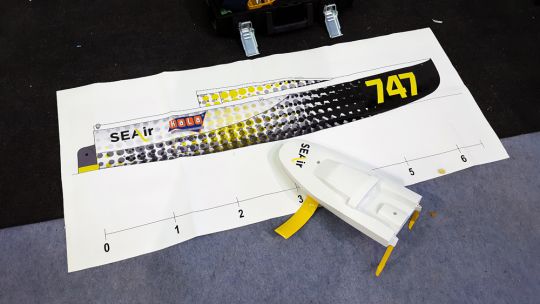

Il produttore bretone ha utilizzato la pellicola di stampa 3M Envision SV480 Cv3 e la pellicola di laminazione lucida conformabile 3M. La laminazione e il taglio sono stati eseguiti sul materiale Kala, sul laminatore Arkane 1650 e sul tavolo KalaXY.

Questa copertura disegnata dal grafico specializzato nella nautica Jean-Baptiste Epron, è stata una vera e propria sfida tecnica per molti motivi: la forma arrotondata della prua del monoscafo, la grafica composta da sfumature, la natura del supporto...

Preparazione accurata

Ma prima che la copertura stessa, è stato necessario preparare il supporto. Innanzitutto, l'hangar SEair è stato riscaldato ad una temperatura compresa tra i 18 e i 22° per non danneggiare i materiali.

Quindi lo scafo della barca sospeso su paranchi è stato meticolosamente sgrassato prima di applicare una soluzione specifica che facilita l'installazione (e la rimozione) del vinile.

Il rivestimento ha richiesto anche un primer per afferrare in alcuni punti per garantire un ottimo

adesione del supporto stampato durante la navigazione e una vernice sigillante per proteggere perfettamente le strisce di copertura.

Molteplici difficoltà tecniche

"La complessità di questa implementazione risiede nella forma della barca stessa. Si tratta di una parte arrotondata e indeformabile. Un vero e proprio puzzle per assorbire la materia in eccesso! È un lavoro di alta moda in cui abbiamo fatto progressi sentendoci e adattandoci costantemente" dice Jean Hans, responsabile dell'azienda di installazione del team applicativo.

Inoltre, la grafica di Jean-Baptiste Epron ha richiesto numerosi tagli e raccordi estremamente precisi. "Il disegno grafico, lasciando da parte la semplicità delle tinte unite a favore di gradienti e cerchi, aggiunge complessità al rivestimento. E' un lavoro di oreficeria su misura", dice Jean Hans.

E il guscio in carbonio di 0,7 mm di spessore ha vietato l'uso della fresa. Le lamiere sono state tagliate con cavi d'acciaio ultrasottili che, una volta applicato il film adesivo, hanno tagliato il materiale.

La preparazione delle lastre è stata eseguita a specchio per ottenere una perfetta simmetria porta dritta.

"La parte più difficile era il collegamento dei bordi alla chiglia e fortunatamente la prua arrotondata non aveva pendenze! Per lo specchio di poppa, e più semplicemente, abbiamo optato per il prespazio con taglio a bolla" .

Se lo stile si è rivelato pericoloso, oggi il Mini 747 SEAir è di moda e sta volando con i suoi migliori capi di abbigliamento