Un processo termochimico per il riciclaggio di rifiuti compositi

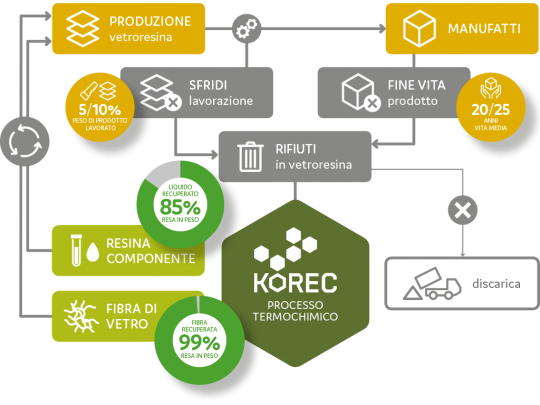

L'azienda Korec, con sede in Toscana, ha sviluppato un sistema innovativo per il riciclaggio di oggetti compositi, come barche e attrezzature per il tempo libero. Basata su un processo termochimico, la soluzione permette la depolimerizzazione della resina. Riscaldando ad alta temperatura e aggiungendo CO2, le fibre di vetro sono separate dal liquido. In una fase finale, il sottile strato "bruciato" sulle fibre viene rimosso, permettendo di riutilizzarle. Il liquido recuperato può poi essere riutilizzato, mescolato con resine convenzionali. Korec sostiene di ottenere una resa di recupero del 99% della massa di fibre e dell'85% della massa di resina. "Il sistema funziona con resine poliestere ortoftaliche e isoftaliche, così come vinilestere. Abbiamo anche testato il processo su rifiuti mescolati con diverse resine, così come panini con pezzi di legno o anime in PET e gelcoat come si trovano sulle barche. In tutti questi test, il liquido mantiene un livello di polimerizzazione simile, indipendentemente dal tipo di resine presenti nel rifiuto originale", spiega Laura Saviano. I test sono condotti anche con fibre di carbonio e resine epossidiche.

Parti nuove per barche fatte con resina usata

Per convalidare il suo concetto, Korec ha prodotto diversi pezzi da resine mescolate con il suo liquido di recupero. Se non sono barche complete, le unità di stoccaggio composite o i tetti dei camper sono stati laminati e hanno superato con successo le prove meccaniche e di invecchiamento. "I test con il liquido di recupero di Korec tra il 10 e il 20% hanno mostrato caratteristiche meccaniche equivalenti alle nuove resine, in termini di rigidità, resistenza alla flessione, alla trazione e alla compressione", dice Laura Saviano.

Passare alla scala industriale

In prova dal 2019, Korec indica che il suo processo è ormai maturo. L'apertura di un primo impianto è prevista per marzo 2021 per il riciclaggio dei compositi su scala industriale. Per garantire la redditività dell'attrezzatura, un minimo di 500T deve essere lavorato all'anno. Dato il basso costo delle fibre e l'energia richiesta per il trattamento, la redditività sta nel recupero del liquido. "Con un prezzo della resina tra 1500euros/T per le resine ortoftaliche e 6000euros/T per i vinilesteri, il processo diventa redditizio. Il nostro obiettivo è quello di diffondere il processo attraverso licenze di brevetti e la consegna di impianti chiavi in mano. Questo potrebbe essere per i produttori di resina o per i grandi produttori di compositi che utilizzerebbero direttamente il liquido" conclude Laura Saviano.