Un'azienda di riciclaggio dell'industria atomica

Extracthive è stato creato nel 2015 come spin-off di un progetto della Commissione francese per l'energia atomica (CEA). Il suo core business è lo sviluppo di processi innovativi e su misura per il riciclaggio dei rifiuti industriali. Basandosi su tecnologie esistenti o attraverso nuove soluzioni, imposta il metodo in laboratorio, poi assiste il suo cliente per passare alla scala industriale, sia attraverso i canali di riciclaggio esistenti, sia identificando gli attori necessari per creare un nuovo circuito di riciclaggio.

"Nel 2019, abbiamo acquisito una filiale specializzata nel riciclaggio di abrasivi e ceramiche, con sede nel Vaucluse. L'idea è quella di riciclare, separare e poi reincorporare i materiali. Questo ha portato alla nascita di un cluster intorno ai materiali speciali, compresi i carboni", spiega Mehdi Mahmoudi, project manager di Extracthive.

Phyre: solvolisi per preservare le proprietà del carbonio

Il lavoro sul carbonio in Extracthive è iniziato nel 2016 per scopi interni, ma è stato rapidamente identificato come un mercato futuro. "C'è molta generazione di CO2. Per un chilo di fibra vergine, emettiamo 40 kg di CO2. La Francia è il primo consumatore in Europa e la domanda è maggiore dell'offerta. E anche se attualmente esistono soluzioni di riciclaggio - 3.000 tonnellate vengono riciclate all'anno - non soddisfano tutte le esigenze", dice Mehdi Mahmoudi.

La pirolisi funziona, ma altera le capacità meccaniche della fibra di carbonio. Extracthive ha quindi puntato su una tecnologia di solvolisi, chiamata Phyre. Utilizzando due solventi, a basse temperature (sotto i 200°C), il processo separa la fibra dalle resine, sia termoindurenti che termoplastiche. "Funziona con epossidica, poliammide e vinilestere. Per il poliestere, è attualmente in fase di ottimizzazione", spiega il responsabile del progetto.

Le fibre vengono poi pulite e possono essere riutilizzate, avendo conservato il 95% delle loro proprietà meccaniche, con un impatto ambientale circa 10 volte inferiore alle fibre vergini, secondo le stime attuali di una società indipendente. "Per le fibre, funziona con il vetro, ma economicamente è difficile competere con la fibra vergine", aggiunge il manager della Phyre.

Il novanta per cento dei solventi viene rigenerato per evaporazione. I residui rimanenti sono difficili da recuperare. Nel caso dell'epossidica, sono inviati all'incenerimento, mentre sono in corso lavori per la poliammide PA6. "Siamo tornati a un precursore della resina, che potrebbe essere utile per riprodurla", spiega Mehdi Mahmoudi.

Verso l'industrializzazione

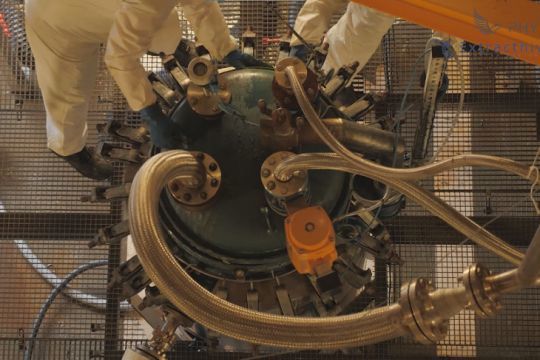

Mentre il progetto è iniziato nel 2016, un primo reattore 10L lanciato nel 2019 ha contribuito a rompere il metodo. Grazie a un progetto di collaborazione, un'unità pilota di 800L è stata lanciata nel 2020, cioè da 25 a 50 kg per serbatoio. Un dimostratore industriale è in corso.

"Non stiamo ancora vendendo fibre. Ci sono alcune barriere industriali da rimuovere per la produzione alla fine del 2023. Per continuare, dobbiamo trovare materiali compositi da riciclare e studiare il loro uso in vari settori, tra cui quello nautico", conclude il responsabile del progetto Extracthive